在大气污染排放要求日益严格的今天,作为袋式与电袋复合除尘器的核心部件——滤料的过滤效率受到人们极大的关注。但除尘器的最终排放浓度不仅取决于滤料本身的过滤效率,经过缝制后滤袋的过滤效率以及除尘器本体是否存在泄漏等因素,都将对除尘器的最终粉尘排放产生极大的影响。

滤料的过滤性能

1.粉尘粒径的影响

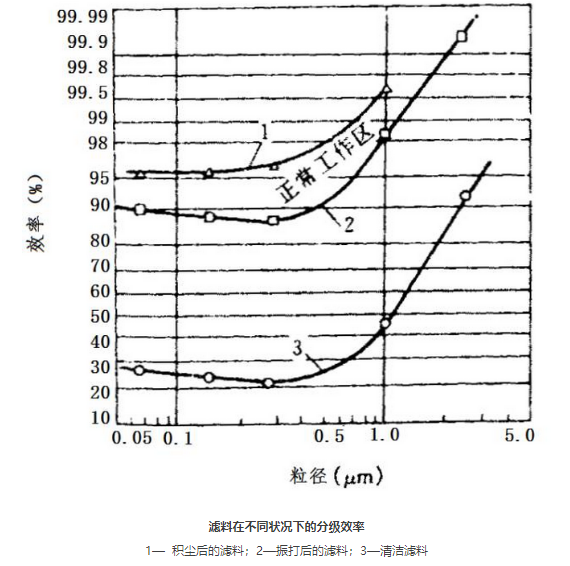

由于除覆膜滤料外,一般滤料主要依靠粉尘初层的过滤作用,所以随着粉尘层在滤料表面堆积状态的变化,滤料的过滤效率也有所不同,清洁滤料的除尘效率最低,粉尘层堆积后最高,清灰后有所下降。粉尘粒径大小,直接影响滤料的过滤效率。滤料对大粒径的粉尘有较好的过滤效果,粒径大于0.5μm时,此趋向非常明显。对于粒径为0.2~0.4μm左右的粉尘,过滤效率最低,这是因为这一粒径范围的粉尘正处于惯性碰撞和拦截作用范围的下限,扩散作用范围的上限。

2.过滤速度的影响

过滤速度是袋式/电袋复合除尘器设计中一个极其重要的参数,过滤速度对设备的阻力影响极大,同时也对设备的排放浓度有一定的影响。

在机织布条件下,较小的过滤速度有助于建立粉尘层,从而明显提高除尘效率。

当使用针刺毡或覆膜滤料时,过滤速度对除尘效率的影响虽不如机织布那么明显,但随着过滤速度的增加,粉尘更易穿透滤料,同时清灰频率也将增加,而后者也是导致粉尘排放增加的一个因素。也就是说,不管采用何种滤料,过滤速度的增加都会造成粉尘排放的增加。

3.清灰周期的影响

一般滤料主要依赖于粉尘初层来起到过滤作用,但因每次清灰都会破坏表面的粉饼层,所以对一般滤料而言,清灰后粉尘的泄漏量是最大的,然后随着过滤时间的增加,粉饼层得到修复,粉尘泄漏量迅速减小。

所以在其他条件相同的情况下,更多的清灰次数,或者说是更短的清灰周期,意味着更高的粉尘排放浓度。

4.粉尘浓度的影响

袋式除尘器或电袋复合除尘器是通过滤料保证最终排放浓度,粉尘浓度增加并不直接影响粉尘排放浓度,而是间接地从清灰周期缩短这方面影响排放浓度的增加。

滤袋缝线对粉尘排放的影响

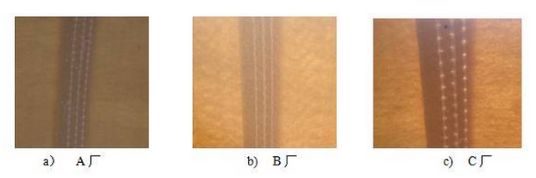

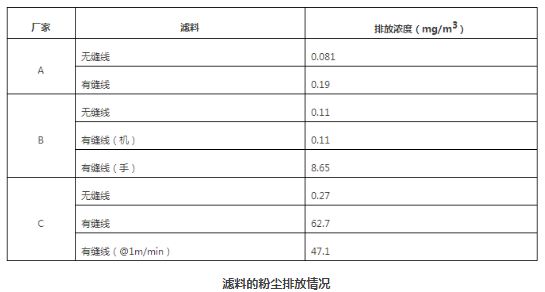

选取三家不同工厂生产的材质相同的滤袋进行过滤性能测试,并与其滤料(无缝线)的测试结果进行了对比。其中B厂滤袋的缝线处采用了涂胶封缝的方式来减少粉尘泄露,有缝线(机)表示采用机器涂胶方式,有缝线(手)表示采用手工涂胶方式。A、C滤袋的缝线处均没有涂胶。

三个试样无缝线时的测试结果差别不大,但有缝线后其测试结果大相径庭。

从试验结果看,三个厂家的滤袋缝制的质量等级为A>B>C。

A厂家,有无缝线其排放浓度均相差不大,缝制工艺好;

B厂家,采用机器进行涂层封缝的效果比较好,可以看到缝线没有对粉尘排放造成额外的影响,但采用手工进行涂层封缝其效果却不尽人意,缝线工艺有待改进;

C厂家的滤袋缝合处针孔十分明显,有缝线的排放浓度为无缝线的200多倍,显然不能满足过滤要求。

由此看来,滤袋缝制质量对粉尘排放的影响远大于滤料本身的影响,应引起高度重视。采用涂胶封缝方式对防止泄漏有较好的效果,但涂胶质量同样对防泄漏效果有很大的影响,涂胶的耐久性也是值得关注的问题。

除尘器壳体漏焊的影响

除尘器内部的泄漏可对粉尘排放产生显著的影响。一条不大的缝隙,就可使除尘器的粉尘排放增加数mg/m3。相对于滤料本身产生的粉尘泄漏量,滤袋缝线处与除尘器内部泄漏处的粉尘可能会大得多。要保证袋式除尘器或电袋复合除尘器的粉尘排放达到燃煤电厂“超低排放”要求,保证滤袋的缝制质量与除尘器本体的安装质量是极其重要的。